DH-5860 BGA Rework Station

1. דגם: DH-58602. בקרת מסך מגע: Yes3.3 אזורי חימום עצמאיים: Yes4. Micro Air Flow Adjust: עבור ראש עליון

תיאור

DH-5860 BGA Rework Station

1.יישום של DH-5860 BGA Rework Station

לוח אם של מחשב, טלפון חכם, מחשב נייד, לוח לוגי של MacBook, מצלמה דיגיטלית, מזגן, טלוויזיה ו

ציוד אלקטרוני אחר מתעשיית הרפואה, תעשיית התקשורת, תעשיית הרכב וכו'.

מתאים לסוגים שונים של שבבים: BGA,PGA,POP,BQFP,QFN,SOT223,PLCC,TQFP,TDFN,TSOP,PBGA,CPGA,

שבב LED.

2. תכונות מוצר של DH-5860 BGA Rework Station

• אחוזי הצלחה גבוהים של תיקון שבבים.

(1) בקרת טמפרטורה מדויקת.

(2) ניתן להלחים או לבטל את שבב היעד בזמן ששום רכיבים אחרים ב-PCB אינם פגומים. אין ריתוך שקרי

או ריתוך מזויף.

(3) שלושה אזורי חימום עצמאיים מעלים את הטמפרטורה בהדרגה.

(4) אין נזק לשבב ול-PCB.

• תפעול פשוט

עיצוב אנושי הופך את המכונה לקלה לתפעול. בדרך כלל עובד יכול ללמוד להשתמש בו תוך 10 דקות. לא

יש צורך בניסיון או מיומנויות מקצועיות מיוחדות, מה שחוסך זמן ואנרגיה עבור החברה שלך.

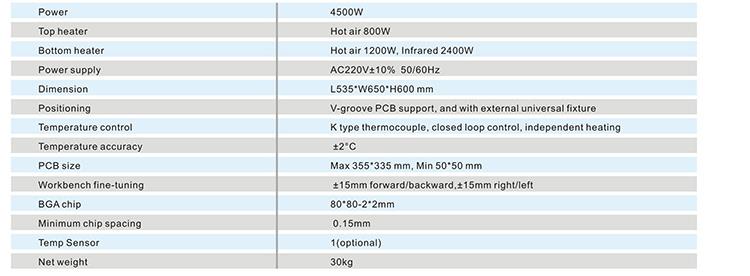

3. מפרט של DH-5860 BGA Rework Station

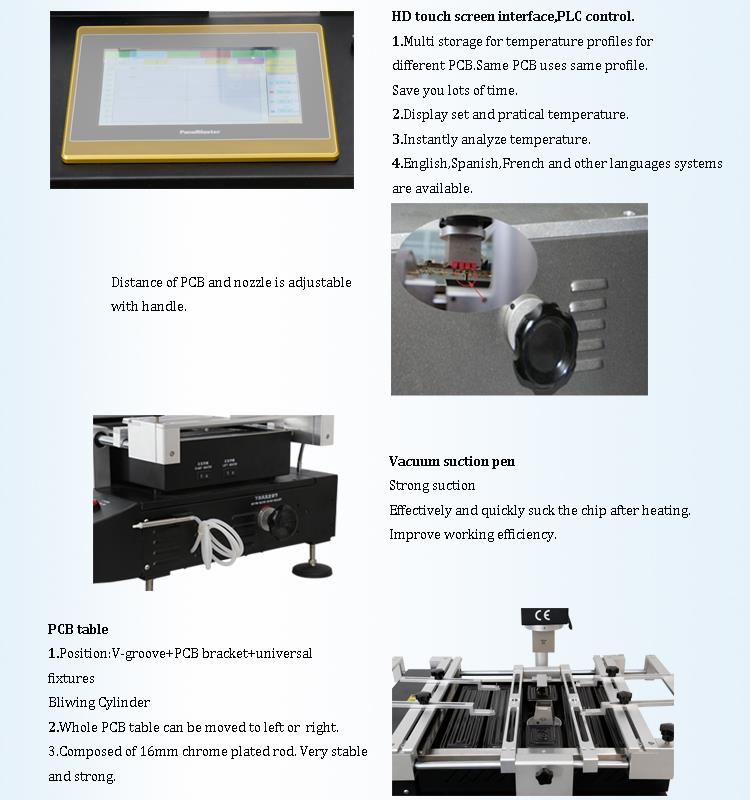

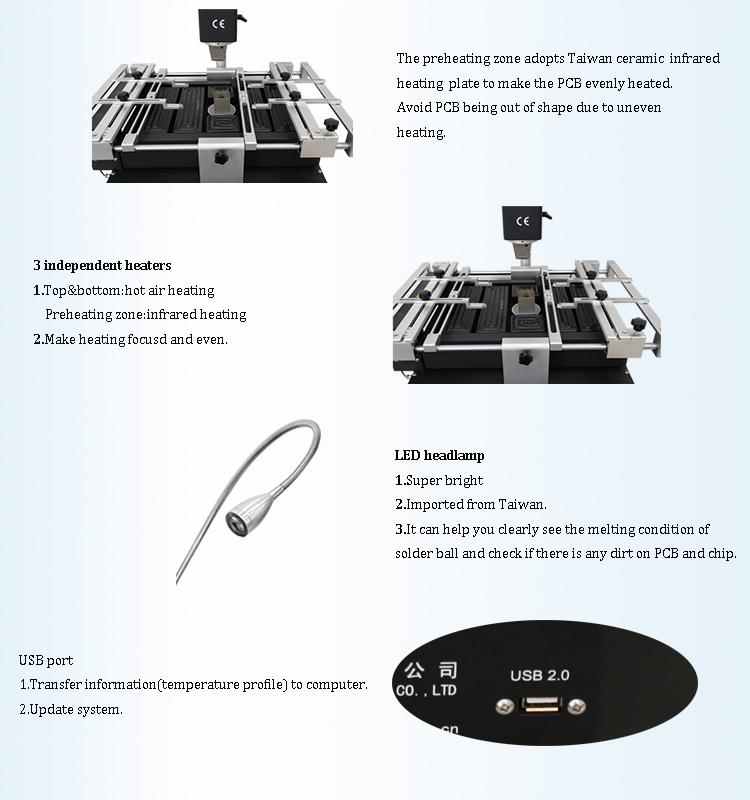

4.פרטים של תחנת DH-5860 BGA Rework

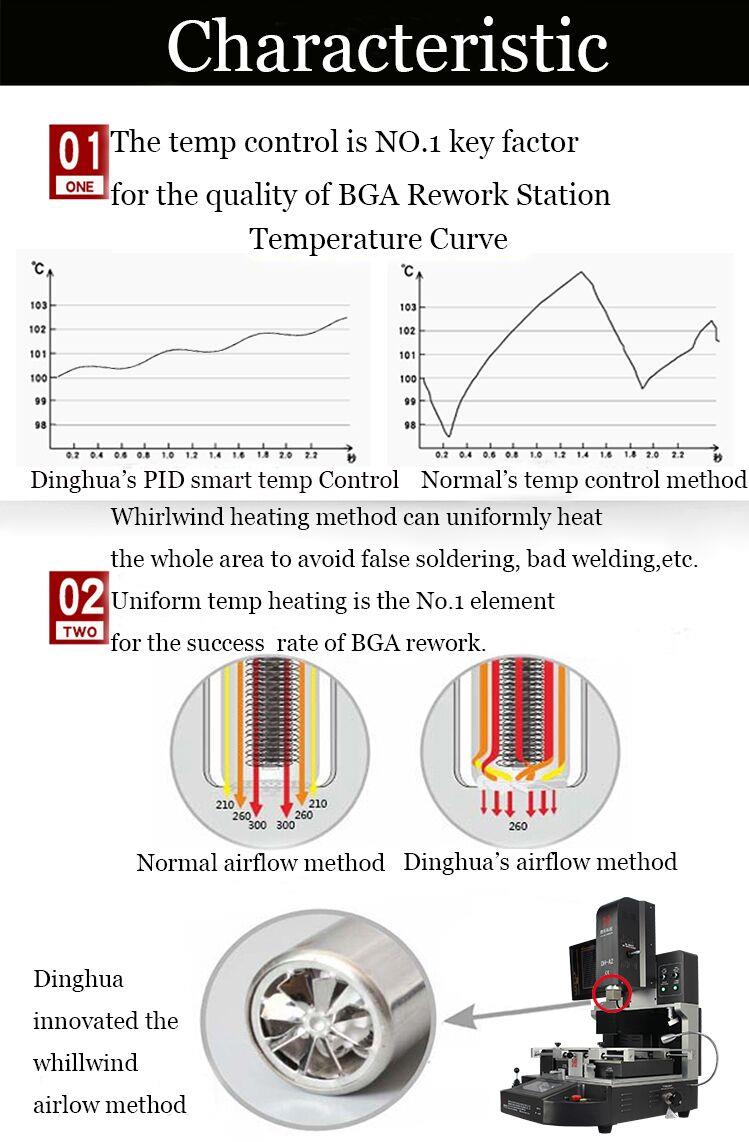

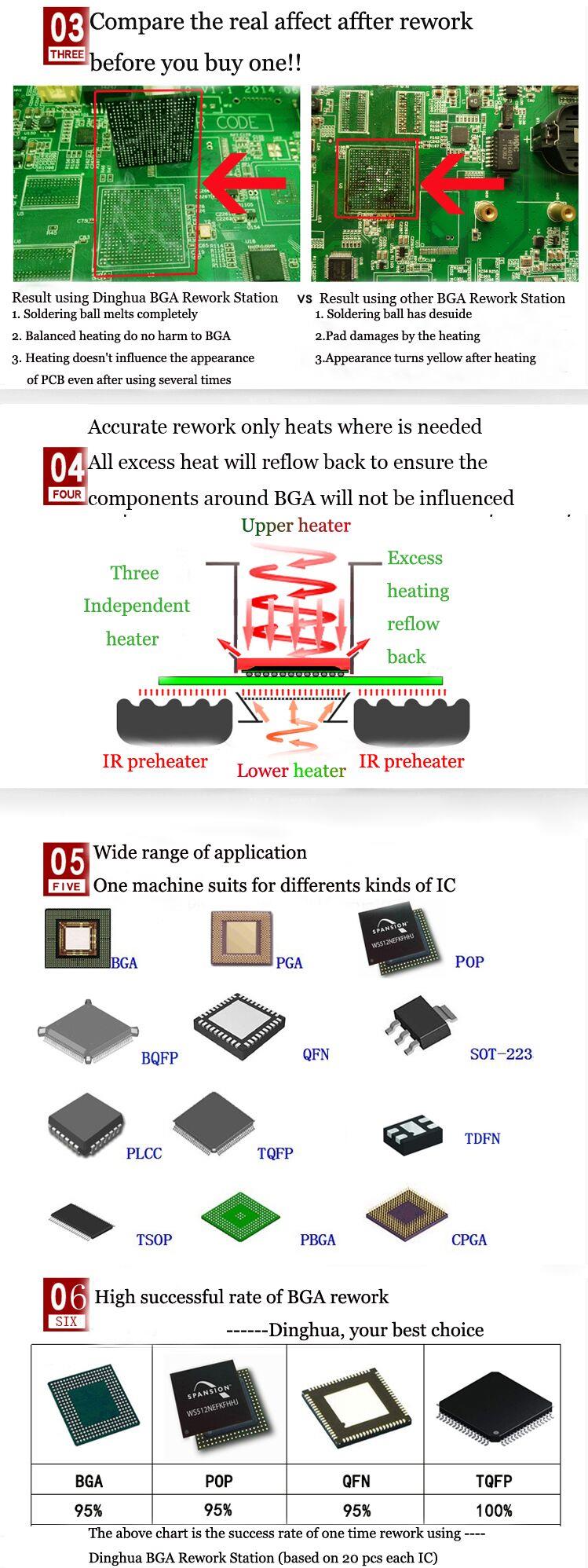

5.מדוע לבחור בתחנת העיבוד מחדש של DH-5860 BGA?

6.תעודת DH-5860 BGA Rework Station

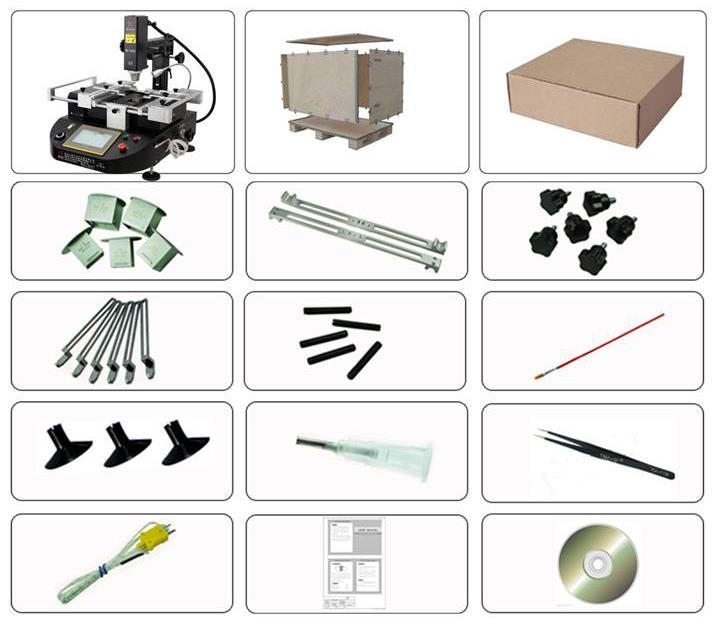

7. אריזה ומשלוח של תחנת DH-5860 BGA Rework Station

8. ידע קשור של DH-5860 BGA Rework Station

חימום מוקדם - הנחת היסוד של עיבוד מוצלח

זה נכון שעיבוד ארוך טווח של PCBs בטמפרטורות גבוהות (315-426 מעלות צלזיוס) מציב בעיות פוטנציאליות רבות. נזק תרמי, כגון

עיוות רפידה ועופרת, דה למינציה של המצע, כתמים לבנים או שלפוחיות, שינוי צבע. עיוות צלחת ושריפה בדרך כלל גורמים למפקח

לשים לב. אולם דווקא בגלל שהוא לא "שורף את הלוח" אין פירושו ש"הלוח לא ניזוק". הבלתי נראה"

נזק ל-PCB מטמפרטורות גבוהות הוא אפילו יותר חמור מהבעיות המפורטות לעיל. במשך עשרות שנים, ניסויים רבים עברו שוב ושוב

הוכיח כי ניתן "לעבור" PCB ורכיביהם לאחר עיבוד ובדיקה מחדש, עם קצב דעיכה גבוה יותר מאשר לוחות PCB רגילים. ה

בעיה "בלתי נראית" של עיוות פנימי כזה של המצע והנחתה של רכיבי המעגל שלו נובעת ממקדמי ההתפשטות השונים

מחומרים שונים. ברור שבעיות אלו אינן חשופות מעצמן, אפילו לא מזוהות בתחילת בדיקת המעגל, אך עדיין אורבות ב-PCB

הַרכָּבָה.

למרות שזה נראה טוב אחרי "תיקון", זה כמו אמירה רווחת: "הניתוח הצליח, אבל החולה למרבה הצער גוסס". הסיבה לענק

מתח תרמי הוא שכאשר מכלול ה-PCB בטמפרטורה רגילה (21 מעלות) יוצר קשר פתאום עם המלחם עם מקור חום של כ-370 מעלות צלזיוס,

כלי הלחמה או ראש האוויר החם לחימום מקומי, הפרש הטמפרטורות של המעגל ומרכיביו הוא כ-349 מעלות צלזיוס. שנה, ייצור

תופעת ה"פופקורן".

התופעה של "פופקורן" מתייחסת לתופעה שלחות הקיימת במעגל משולב או SMD בתוך המכשיר מתחממת במהירות במהלך

תהליך תיקון, גורם ללחות להתנפח ולהתפרצות מיקרו או להיסדק. לכן, תעשיית המוליכים למחצה ותעשיית ייצור המעגלים דורשים

צוות ייצור כדי למזער את זמן החימום ולעלות במהירות לטמפרטורת הזרימה מחדש לפני הזרימה מחדש. למעשה, תהליך הזרימה מחדש של רכיבי ה-PCB כבר

כולל שלב חימום לפני הזרמה מחדש. לא משנה אם מפעל ההרכבה של PCB משתמש בהלחמת גל, שלב אדים אינפרא אדום או הלחמה חוזרת בהסעה,

בדרך כלל כל שיטה מחוממת מראש או מטופלת בחום, והטמפרטורה היא בדרך כלל 140-160 מעלות . ניתן לפתור בעיות רבות בעיבוד חוזר בטווח קצר פשוט

חימום מוקדם של PCB לפני הלחמה חוזרת. זו הייתה הצלחה בתהליך הזרימה החוזרת כבר כמה שנים. לכן, היתרונות של חימום מוקדם של מכלול ה-PCB לפני

לזרימה חוזרת הם מגוונים.

מכיוון שהחימום המקדים של הצלחת מפחית את טמפרטורת הזרימה החוזרת, ניתן לבצע הלחמת גל, ריתוך שלב IR/אדים והלחמת זרימה חוזרת בהסעה.

בערך 260 מעלות.

היתרונות של חימום מוקדם הם רב פנים ומקיפים

ראשית, חימום מוקדם או "בידוד" רכיבים לפני התחלת זרימה חוזרת עוזרים להפעיל את השטף, הסרת תחמוצות וסרטי פני השטח מפני השטח של המתכת המיועדת.

מרותך, כמו גם נדיפים מהשטף עצמו. בהתאם לכך, ניקוי כזה של השטף המופעל ממש לפני הזרימה מחדש משפר את אפקט ההרטבה. חימום מוקדם מחמם את

המכלול כולו לטמפרטורה מתחת לנקודת ההיתוך של ההלחמה וזרימה חוזרת. זה מפחית מאוד את הסיכון להלם תרמי למצע ולמרכיביו.

אחרת חימום מהיר יגביר את שיפוע הטמפרטורה בתוך המכלול ויצור הלם תרמי. שיפוע הטמפרטורה הגדול שנוצר בתוך

הרכבה תיצור מתחים תרמו-מכניים שגורמים לחומרי התפשטות תרמית נמוכה אלה להתפרק, ולגרום לסדקים ולנזקים. נגדי שבב SMT ו

קבלים רגישים במיוחד להלם תרמי.

בנוסף, אם כל המכלול מחומם מראש, ניתן להפחית את טמפרטורת הזרימה החוזרת ולקצר את זמן הזרימה החוזרת. אם אין חימום מוקדם, הדרך היחידה היא

כדי להגדיל עוד יותר את טמפרטורת הזרימה החוזרת, או להאריך את זמן הזרימה החוזרת. כל שיטה שאינה מתאימה, יש להימנע ממנה.

תיקונים מופחתים הופכים את הלוחות לאמינים יותר

כהתייחסות לטמפרטורת ההלחמה, שיטת ההלחמה שונה, וטמפרטורת ההלחמה שונה. לדוגמה, רוב הלחמת הגל

הטמפרטורה היא כ-240-260 מעלות צלזיוס, טמפרטורת ההלחמה בשלב האדים היא כ-215 מעלות צלזיוס, וטמפרטורת ההלחמה החוזרת היא כ-230 מעלות צלזיוס. אם מדברים נכון,

טמפרטורת העיבוד החוזר אינה גבוהה מטמפרטורת הזרימה החוזרת. למרות שהטמפרטורה קרובה, לעולם לא ניתן להגיע לאותה טמפרטורה. זה בגלל ש

כל תהליכי העיבוד מחדש דורשים רק חימום של רכיב מקומי, וזרימה חוזרת דורשת חימום של כל מכלול ה-PCB, בין אם זה הלחמת גלים IR או שלב אדים

הלחמה חוזרת.

גורם נוסף המגביל את טמפרטורת הזרימה החוזרת בעיבוד חוזר הוא הדרישה של תקן התעשייה כי הטמפרטורה של הרכיבים סביב נקודת העיבוד מחדש

לעולם לא יעלה על 170 מעלות. לכן, טמפרטורת הזרימה החוזרת במהלך העבודה מחדש צריכה להיות תואמת לגודל מכלול ה-PCB עצמו ולגודל הרכיב

להזרם מחדש. מכיוון שבעצם מדובר בעיבוד מחדש חלקי של ה-PCB, תהליך העיבוד מחדש מגביל את טמפרטורת התחזוקה של ה-PCB. טווח החימום של המקומי

עיבוד חוזר גבוה מהטמפרטורה בתהליך הייצור כדי לקזז את ספיגת החום של מכלול הלוח כולו.

במובן זה, עדיין אין סיבה מספקת לציין שטמפרטורת העיבוד מחדש של הלוח כולו לא יכולה להיות גבוהה יותר מטמפרטורת הזרימה החוזרת בייצור

תהליך, ובכך מתקרב לטמפרטורת היעד המומלצת על ידי יצרן המוליכים למחצה.